内容分类

热门产品PRODUCT

煤电机组的超低排放技术与发展综述

2019-10-15 14:32:40

近十余年来,我国经济发展有了巨大变化,电力行业的发展为经济发展提供了坚实的基础。但是,随着火电机组装机容量的大幅增长,火电厂的污染物排放也越来越受到社会的关注。

我国燃煤电厂使用的煤种多种多样,因而不同地区的电厂污染物排放脱除技术也存在较大差异。目前,存在许多超低排放的技术路线,主要分为已投运电厂的改造和新建电厂的设计。已投运电厂多考虑的是配套装置升级、适当增加设备、节省投资并达到烟气污染物超低排放的目标。新建电厂多地考虑装置的性能、工艺流程的性、适当节省投资等,达到节煤、节水且能控制污染物排放浓度的目的。具体的技术路线要根据实际锅炉产生的烟气中污染物浓度特性(新建电厂则为设计量)进行选择,通过合理组合工艺的布置顺序,充分实现污染物的协同脱除,这是未来超低排放的发展方向。

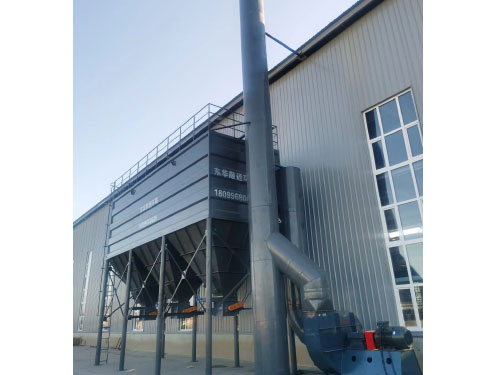

煤中的灰分是烟尘颗粒物主要来源。当煤中的灰分小于25%,即为中低灰煤种时,可采用低低温电除尘、袋式除尘、电袋复合除尘等技术,配合的脱硫塔后除雾技术,即可一次性实现烟尘排放达标。当煤中的灰分含量大于25%,即为高灰煤时,则需要二次除尘,二次除尘工艺一般选择配置湿式电除尘器或湿法脱硫协同除尘。一道除尘工艺一般在脱硝工艺之后,道除尘工艺一般在烟气处理工艺的较后,烟囱之前。

目前,燃煤电厂普遍采用的一道除尘工艺是干式静电除尘技术,其能实现各种工况下的烟气处理,载荷大、除尘,且除尘器能运行,运行和维护费用低。虽然干式除尘器能脱除绝大部分的烟尘,但对粒径较小的粉尘,其捕获率低。由于干式除尘器是采取振打的形式将吸附在阳板上的粉尘抖落至灰斗中,因此,容易产生二次扬尘,导致少量粉尘进人下游工艺。

现阶段,部分电厂采取低低温静电除尘技术。在干式静电除尘器前加装换热装置,将温度降低到接近或低于酸露 点温度,降低飞灰比电阻,减小烟气量,预防电除尘发生电晕。低低温电除尘技术由于存在问题,目前国内正在试点运行,鉴于低低温电除尘技术能实现除尘效率提升、节煤节水、烟气循环节能和SO3的协同脱除,因此,其成为我国需要应用推广的技术。

袋式除尘是利用滤袋对烟尘颗粒进行脱除。袋式除尘对燃煤锅炉烟尘的适应性较好,适用于排放标准高条件下的烟气除尘。一道除尘工艺采用袋式除尘虽然能实现除尘,但由于处理的烟尘量大、,会对滤袋的寿命产生严重影响,滤袋的寿命较短,约3年左右,换则会增加滤袋运行成本。

脱硫工艺一般在脱硝、除尘工艺之后,目前采用的工艺有石灰石一石膏湿法脱硫、循环流化床脱硫、海水脱硫、干法/半干法脱硫等。其中,采用石灰石一石膏法湿法脱硫的机组在我国燃煤机组容量占比约以上,在较近几年的新建机组和改造机组中,采用石灰石一石膏湿法脱硫的比例达到98.5%以上,这里主要对石灰石一石膏湿法脱硫进行介绍。

石灰石一石膏湿法脱硫利用石灰浆液吸收SO2形成硫酸亚钙,再氧化后脱水形成石膏,既实现了烟气脱硫,又能纯度较高的副产品石膏。同时,石灰石一石膏湿法脱硫还能对粉尘起到协同脱除的目的,除尘效率在50%以上。石灰石原料的获取比较容易,湿法脱硫,整体工艺的造价合理。综合对比下,石灰石一石膏湿法脱硫技术的性不言而喻。

石灰石一石膏湿法脱硫主要是通过气液的交互达到烟气洗涤的作用。根据循环工艺的不同可以分为单塔单循环、单塔双循环、双塔双循环等,具体采用何种工艺可以根据烟气中污染物的含量、工程实际、排放要求确定。由于脱硫技术相对成熟,可在脱硫工艺中考虑增加对烟尘的二次去除。

随着烟气中SO2浓度增加及排放标准提高,以及脱硫效率、协同除尘效率、脱硫塔的出口液滴浓度等条件限制,新建机组和机组改造多采用单/双塔双循环工艺,并配套升级喷淋设备、循环泵、除雾器等设备。