热门产品PRODUCT

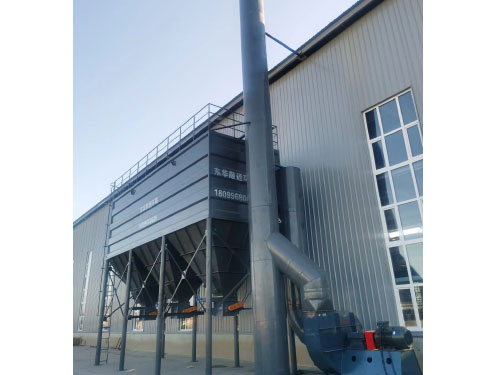

单机脉冲除尘器在烧结工艺除尘中的应用及主要

烧结生产是钢铁生产过程的一个重要环节,为高炉提供质量合格的烧结矿。目前我国仍是以烧结矿为高炉主要炉料的之一,随着生铁产量的高速增长,烧结矿产量也迅猛增长。从2000年到2006年,我国的烧结矿共增产28156万吨,平均每年增长约4692万吨,烧结行业正以的速发展。钢铁行业是能源消耗和环境污染的大户,烧结生产中的能耗一般占吨钢能耗的10%~20%,仅次于炼铁。烧结生产的环境污染问题也是钢铁生产过程中严重的,其生产过程中产生的大量粉尘、烧结排放的废气特别是SO2、NOx是钢铁厂的主要污染源之一。因此随着近年来烧结行业的发展以及世界能源的紧张和对环境要求的日益严格,烧结过程中的能耗和环境污染问题也日益严重,成为影响钢铁企业可持续发展的一个瓶颈,引起了高度重视。

主要特点

(1)清灰强度大

清灰时滤袋壁的重力加速度比常规旁插扁袋除尘器高数10倍,是单机脉冲布袋除尘器所有清灰方式中力度大、效果好的一种。

(2)喷吹压力低

脉冲单机布袋除尘器系统所需压气压力仅为0.15~0.25MP、这是由于脉冲阀采用了合理的结构形式,降低了喷吹过程中间环节的能耗,且脉冲阀启闭,喷吹短促(仅65~85ms)。因此,在很低的喷吹压力下就能达到很好的效果。

(3)过滤速度高

单机脉冲除尘器是旁插扁袋除尘器的2~3倍。这是由于清灰效果好,滤袋上的粉尘层较薄所致。

(4)运行能耗低

设备阻力不大于1200Pa,只有旁插扁袋除尘器的1/2~1/3,因而过滤能耗低;其喷吹压力低,压气耗量少,因而清灰能耗也低。

(5)换袋方便,维修简单

滤袋不用绑扎,依靠弹性涨圈镶嵌在花板上,换袋时,人处在花板上部的净气侧,与污袋接触短暂,操作条件好,脉冲阀数量只有一般脉冲单机脉冲袋式除尘器的15%,膜片寿命超过一年,因而维修工作量小。

近几年环保部门为了对钢铁企业大气污染物排放进行限制,定了《钢铁工业污染物排放标准》。因此单机脉冲除尘器对烧结过程节能和环保问题进行,既是钢铁企业建设资源节约型、环境友好型社会的责任,也是企业谋求可持续发展的必由之路。

烧结工艺在配料、混料、烧结、冷却、整粒及贮运等工序中,粉尘污染遍布各个工序,面广量大,折合每吨烧结矿约产生30~50kg粉尘。烧结机(包括球团)排放的高温烟气中含有量的SO2,NO等气体,粉尘中含有少量Ca、Na、K、Zn等金属氧化物,烧结机头烟尘由大密闭罩捕集,目前大多采用静电除尘。但随着环保标准《钢铁工业大气污染物排放标准》(GB28664一2012)的提高和滤袋技术的进步,采用脉冲单机布袋除尘器具有大的优势,尤其是在除尘、脱硫、脱硝一体化的综合治理项目中。我国已烧结烟气多组分污染物一体化处理技术,单机脉冲除尘设备在多项烧结工程中成功应用。如宝钢股份495m2烧结机“增设干法脱硫设施改造项目”,采用低压回转脉冲单机脉冲除尘器,在入口粉尘达数百g/Nm³条件下,经末端单机脉冲除尘器处理后,实测出口粉尘排放浓度<12mg/Nm³。